聚氨酯膠黏劑的黏接製程及步驟介紹

Aug 22,2024 | Adhesive

聚氨酯膠粘劑憑藉其出色的粘接性能和廣泛的應用領域,在生活和工業中佔據重要地位。它能與各種基材,包括泡沫、塑膠、木材、皮革、織物、紙張、陶瓷等多孔材料,以及金屬、玻璃、橡膠等光潔表面實現優良的化學黏合。以下我們一起來探討關於聚氨酯膠黏劑的主要黏合工藝。

一、材料表面完成預處理

聚氨酯膠黏劑應用廣泛,其黏接效果的關鍵在於對基材表面的預處理,主要去除表面的油脂、灰塵等弱界面層,提高黏合強度,對與聚氨酯表面張力不匹配的基材進行化學處理,調節表面性質。具體方式如下:

1. 清洗脫脂:

金屬及塑膠基材表面易受到汗水、油、灰塵等污染,塑膠表面還有脫模劑,與膠黏層黏接力弱,聚氨酯膠黏劑對基材表面油脂及水分反應不佳,需要清洗乾燥處理.

常用方法包括:

- 用含界面活性劑及有機溶劑的鹼水清洗,再水洗乾燥

- 用有機溶劑直接清洗,(如丙酮、四氯化碳、乙醇等)

- 對有鏽跡的金屬先除鏽後再清洗乾燥

工人為機械零件在酸性溶液下清洗

2. 粗糙化處理:

光滑表面需先進行粗糙化,增加接觸面積。

常用方法有:噴砂、木銼、砂紙等.

但過於粗糙會影響浸潤,降低黏接強度,建議使用塗底膠、浸蝕、電暈等方法改變表面性質。

等離子機器進行粗糙化操作.jpeg?w=923&h=503)

3. 金屬表面化學處理:

金屬表面可同時進行除鏽、脫脂以及輕微腐蝕處理等,可用的處理劑很多,一般使用的是酸性處理液。

對鋁合金可用重鉻酸鉀/濃硫酸/水混合液

對鐵可用濃硫酸(鹽酸)/水混合液或重鉻酸鉀/濃硫酸/水混合液

4. 塑膠及橡膠的表面化學處理:

对于多数极性塑料及橡胶而言,只须对其表面进行粗糙化处理以及溶剂脱脂处理。利用溶液氧化法、電暈法等提高表面極性。

(1)溶液氧化法

化學處理液可用重鉻酸鉀/濃硫酸/水(質量比75/1500/12,或5g/55ml/8ml等配比),將PP或PE材料放入其中,於70℃的溫度條件下浸泡1-10min,或也可在室溫條件下浸泡1.5h後,然後進行水洗、中和,之後再水洗並進行乾燥處理。

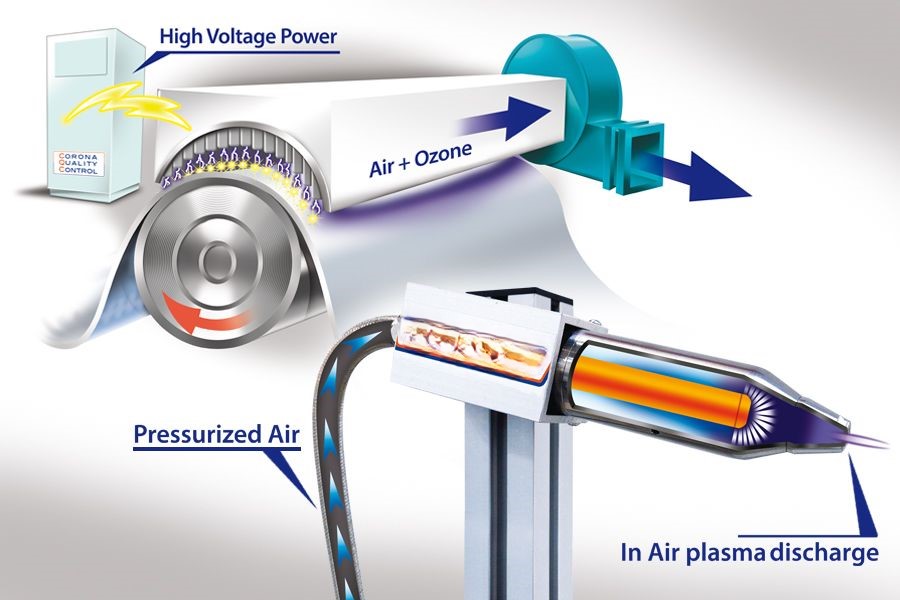

(2)電暈處理法

採用高頻高壓放電,使得塑膠表面被空氣中的氧氣部分氧化,產生羰基等極性基團。電暈處理法常與幾種表面處理方法結合,例如砂磨→腐蝕→清洗→乾燥。

5. 上底塗劑

為了提高聚氨酯膠粘劑的粘接性能,可在已處理好的基材表面塗覆一層極其薄的底塗劑(底膠)。這種底塗劑可以保護剛剛經過處理的被粘物表面,使其免於受到腐蝕和污染,從而延長儲存時間。聚氨酯膠粘劑常用的底塗劑包括:

- 聚氨酯清漆(如聚氨酯膠粘劑或塗料的稀溶液)

- 多異氰酸酯膠粘劑(如PAPI稀溶液)

- 有機矽偶聯劑的稀溶液

- 環氧樹脂稀溶液

二、膠合劑的配製

單組分聚氨酯膠粘劑一般無需配製,可直接按操作要求使用,這也是單組分聚氨酯膠粘劑使用方便的地方。對於雙組分或多組分聚氨酯膠黏劑,則需依說明書的要求進行配製。若知道各組分的羥基含量和異氰酸酯基含量,可透過化學計算來確定各組分的配比,異氰酸酯指數(R=–NCO/–OH)一般在0.5-1.4範圍內。

1. 對於雙組分溶劑型聚氨酯膠黏劑,其配製時兩組分的配比容差比非溶劑型大一些。但若–NCO基團過量太多,會導致膠粘劑固化不完全,且固化後的膠層較硬甚至脆性;若–OH基團過量太多,則會出現膠層軟黏、內聚力低以及粘接強度差等問題。

2. 無溶劑型雙組分聚氨酯膠黏劑的配比容差則略小於溶劑型,這是因為各組分的初始分子量較小,若其中一組分過量,則會造成固化速度慢且不易固化完全,還會使膠層表面發黏、強度降低。

3. 已調配好的膠黏劑應在當天用完為宜,因為其適用期較短,隨著放置時間增長,膠黏劑的黏度會增大,直至失去流動性而失效。不同品種的聚氨酯膠粘劑適用期各不相同,從幾分鐘到幾天不等。在工業生產中大量使用時,需要提前進行適用期試驗。若膠合劑含有催化劑,或為了加快固化而添加催化劑,其適用期會更短。環境溫度也會對適用期產生一定影響,一般夏季較短,冬季相對較長。

為了降低聚氨酯膠黏劑的黏度,使其更易操作和塗佈均勻,可以加入有機溶劑進行稀釋,常用的稀釋劑有丙酮、丁酮、甲苯和醋酸乙酯等。此外,添加催化劑也能加速聚氨酯膠黏劑的固化速度,常用的固化催化劑一般為有機錫類化合物。

M+材料庫配備專業技術團隊,針對膠粘劑的要求以及測試,我們提供全程服務與定制化方案,若需要調配試劑或者采購指定材料可以到下方敬請咨詢聯係我們,我們將上門爲你提供服務!

自動混合點膠機作業

三、粘接施工

(1) 塗膠

塗佈(上膠)的方法有噴塗、刷塗、浸塗、滾塗等,一般根據膠粘劑的類型、粘度及生產要求而定。塗膠的關鍵是要確保膠層均勻、無氣泡、無缺失。塗膠量(即膠層厚度)是影響剪切強度的重要因素,通常控制在合適範圍時剪切強度較高。如果塗膠過少導致膠層過薄,膠粘劑無法填滿基材表面的凹凸間隙,會降低黏合強度。而膠層過厚同樣會降低膠合劑的黏接強度。

(2) 晾置

對於溶劑型聚氨酯膠粘劑,在基材表面塗好後需要晾置數分鐘到數十分鐘,使溶劑大部分揮發,這有利於提高初粘力。必要時需適當加熱和風乾(如復合薄膜層壓工藝),否則殘餘溶劑會在固化過程中形成氣泡,影響粘接質量。對於無溶劑型聚氨酯膠黏劑,則可省略晾置步驟,塗好後即可貼合。

(3) 黏接

將已塗膠的被黏物黏結面貼合在一起,也可使用夾具固定以確保完全貼合定位。必要時可施加適當壓力,使膠黏劑產生塑性流動,充分浸潤被黏物表面,增大接觸面積。

塗布均匀

四、聚氨酯膠黏劑的固化

1. 冷膠法

- 將兩種反應組分混合後,即可在室溫下固化黏接

- 適用於需要快速一次性黏接的場合

2. 熱固化法

- 需要將膠合劑加熱至一定溫度,經過化學反應而固化黏接

- 適用於需要耐高溫的領域

3. 濕氣固化法

- 膠黏劑遇到空氣中的濕氣時會發生化學反應而固化

- 適用於一些特殊環境下的黏接

4. 輻射固化法

- 利用紫外線或電子束照射,引發膠黏劑中的化學反應而固化黏接

- 適用於需要快速固化的場合

.png?w=750&h=500)

.jpg?w=900&h=577)